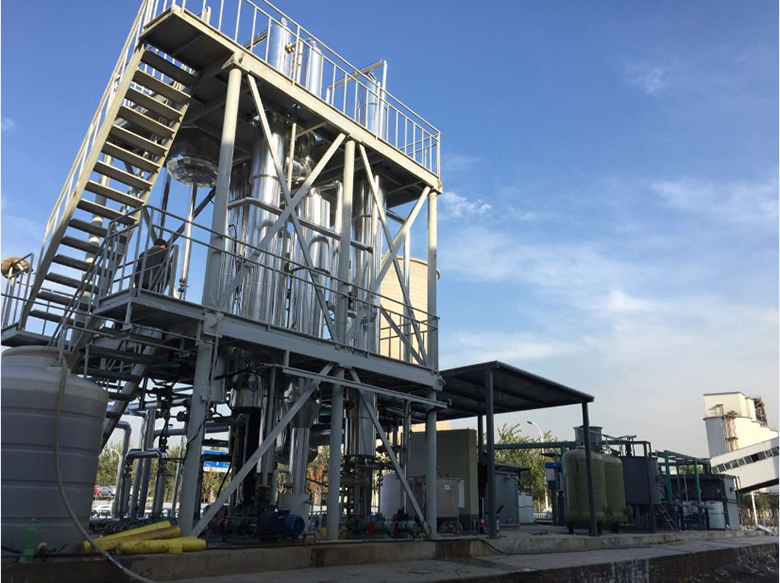

双效蒸发器的组成:加热蒸发器、分离器、冷凝器、循环泵、保温管、真空系统、料液输送泵、冷凝排水泵、操作平台、电器仪表控制柜及阀门、管路等系统组成。

双效蒸发器适用于有结晶性、高浓度、高粘度等化工、制药、印染、环保工程、废液蒸发回收等行业的蒸发浓缩结晶。

双效蒸发器常应用于化工、轻工、食品、医药等工业生产中,如硝酸铵、烧碱、抗生素、制糖及淡水制备等生产制备,也常应用于化工、制药、冶金、采矿、石化、稀土、锂电、危废等行业的工业废水处理。

液体混合物的分离工艺是常见的化学工程和工艺领域常用的工艺操作。对于沸点不同的混合物进行分离,组分不同,沸点不同,那么操作方式一般为蒸发法,该蒸发法进行液体混合物的分离,能耗大,运行成本高。

因此,新的双效MVR蒸发结晶工艺逐渐被提出并应用,以解决现有蒸发技术中液体分离能耗大、运行成本高,液体分离不充分的缺点,使液体的分离工艺更高效。

原料通过供给管路输入到一级蒸发器内,原料经一级蒸发器加热后,通过一级蒸发器出口输入到一级分离室内进行气液分离,所得液相输入二级蒸发器,并经二级蒸发器加热后,输入二级分离室进行气液分离,所得液相为分离完成后剩余的液体组分,通过浓液排出管路。

一级分离室和二级分离室所得气相经一级蒸汽压缩机压缩后作为热源输入一级蒸发器给料液加热,加热后冷凝部分输入凝液罐收集,未冷凝部分经二级压缩机压缩至更高温度作为热源输入二级蒸发器给料液加热,加热后冷凝为凝液,输入凝液储罐收集,然后通过凝液排出管路。

一级分离室和二级分离室的蒸发温度和蒸发压力根据不同原料情况进行设置。

在双效MVR蒸发结晶工艺中,料液蒸发的加热热源是由自身蒸发出的蒸汽经压缩机压缩后提供的,不需要外来蒸汽提供,大大减少了外来蒸汽的消耗;同时自身蒸发出的蒸汽作为加热热源给料液加热后冷凝为凝液,免去了蒸汽冷凝的工艺设备和工艺消耗。

双效MVR蒸发结晶工艺节能降耗,降低企业运行成本,运行稳定,适用于多个行业。

双效蒸发器设计时是有一定的要求的,这个要求就是双效蒸发器能够稳定运行的技术要求,也是蒸发器的基础要求,例如水质、水量、溶液的沸点、温差等,要根据上述内容去计算和选择加热管管数、粗细、加热室的直径、分离器的直径与高度等等。

正常情况下,双效蒸发器由蒸发器、冷凝器、真空系统组成,多效流程又分为并流流程、逆流流程。不同的流程特点不同。

例如:并流法特点,料液与蒸汽流动方向相同,进料温度较沸点高,料液粘度依次增高,末效需要较大的传热面积。

逆流法特点,料液与蒸汽流动方向相反,效间的料液流动需要用泵送,进料温度较沸点低(末效除外),料液粘度较为稳定,但易造成结焦现象。

因此在双效蒸发器设计时要根据不同要求进行设计,蒸汽的温度压差,静压强引起的温度差,总温度差、总传热温差、计算加热蒸汽消耗量及各效蒸发水分量等等,都需要有数据作为支撑。

双效蒸发器技术要求的关键点在于根据物料性质、沸点的升高及物料的浓度变化情况,选择适合的蒸发工艺,从而达到效数的最大化和面积的最小化,以提高蒸汽的蒸发强度,进而保证投资额与经济效益的优质化。

湖北佳境新能源科技有限公司是一家集科研、设计、开发、制造、安装售后服务、咨询为一体的专业生产机械设备及具有自由进出口权的实业型经济实体,其核心技术与主导产品为各种类型的蒸发浓缩、结晶设备,多样化和高品质...

在线预约享受建站8折